和食器webショップ〜やきものの里肥前有田皿山から普段使いの和食器をお届けします〜有田焼・伊万里焼・三川内焼・波佐見焼

和食器通販 菖蒲の隠者 TOP >> 隠者の独り言リスト >> 2010年02月アーカイブ

今回は3回の記事に分けて、『磁器製品』の『成形方法』の種類について取り上げてみたいと思います。

『独り言』のコーナーでは『機械ロクロ』での成形方法や、『手作りロクロ』での成形についてはすでに取り上げていましたが、その他にどのような『成形方法』があるのか、ご紹介します。

『独り言』のコーナーでは『機械ロクロ』での成形方法や、『手作りロクロ』での成形についてはすでに取り上げていましたが、その他にどのような『成形方法』があるのか、ご紹介します。

『陶器(土物)製品』の成形方法に付いては、以下でご紹介している成形方法の他にも種類が御座いますが、以下の成形方法は『磁器製品』での成形方法で主に採用されている成形方法の種類になります。

技術的な点では、上位で紹介する『成形方法』ほど、技術を必要とし、また、人の手による作業を必要とされる成形方法になります。

★ 『手作りロクロ成形』+『型打ち成形』

★ 『手作りロクロ成形』+『型打ち成形』

手作りのロクロで成形したものを、さらに型打ちで変形物の器に成形する成形方法です。型打ちの技法+ロクロの技術も必要なため、現在の有田ではあまり行われていない成形方法です。

★ 『手作りロクロ成形』

★ 『手作りロクロ成形』

熟練の技術が必要とされる、手作りのロクロで成形された作品です。一昔前まではロクロを専門に行う職人も存在しましたが、現在では作家として活動されるケースが殆どとなっています。(紹介記事:ロクロの職人)

熟練の技術が必要とされる、手作りのロクロで成形された作品です。一昔前まではロクロを専門に行う職人も存在しましたが、現在では作家として活動されるケースが殆どとなっています。(紹介記事:ロクロの職人)

★ 『板作り(タタラ)』+『型打ち成形』

★ 『板作り(タタラ)』+『型打ち成形』

板状に伸ばした粘土を型打ちし器の型に成形する方法で、どちらかと言えば陶器(土物)の作品によく使われる成形方法です。ロクロの技術を必要とせず、手作り感の強い成形が出来るのが特徴です。

板状に伸ばした粘土を型打ちし器の型に成形する方法で、どちらかと言えば陶器(土物)の作品によく使われる成形方法です。ロクロの技術を必要とせず、手作り感の強い成形が出来るのが特徴です。

★ 『機械ロクロ成形』+『型打ち成形』

★ 『機械ロクロ成形』+『型打ち成形』

機械ロクロで大まかな形状を成形し、更に型打ちで変形物の器の形状を成形する方法です。『手作りロクロ成形+型打ち成形』にも匹敵する仕上がりを期待出来る成形方法です。(紹介記事:型打ち成形の技法)

機械ロクロで大まかな形状を成形し、更に型打ちで変形物の器の形状を成形する方法です。『手作りロクロ成形+型打ち成形』にも匹敵する仕上がりを期待出来る成形方法です。(紹介記事:型打ち成形の技法)

★ 『機械ロクロ成形』

★ 『機械ロクロ成形』

機械ロクロで成形された作品です。手作りのロクロに比べサイズ・形状を揃えて成形する事が出来、最終的に削りなどで仕上げる事で上品さも出せる成形方法です。(紹介記事:細工の職人)

機械ロクロで成形された作品です。手作りのロクロに比べサイズ・形状を揃えて成形する事が出来、最終的に削りなどで仕上げる事で上品さも出せる成形方法です。(紹介記事:細工の職人)

★ 『排泥鋳込み成形』

★ 『排泥鋳込み成形』

石膏型に、ドロドロの柔らかい陶土を流し込み、排泥する事で器の成形を行う方法で、主に、徳利や急須・土瓶など「袋物」と呼ばれる作品などの成形に利用されます。(紹介記事:排泥鋳込み成形の技法)

石膏型に、ドロドロの柔らかい陶土を流し込み、排泥する事で器の成形を行う方法で、主に、徳利や急須・土瓶など「袋物」と呼ばれる作品などの成形に利用されます。(紹介記事:排泥鋳込み成形の技法)

★ 『圧力鋳込み成形』

★ 『圧力鋳込み成形』

近代の技術の進歩とともに開発された成形方法で、石膏型に『圧力』を掛けて陶土を注入する事で大量生産を可能にした成形方法です。

近代の技術の進歩とともに開発された成形方法で、石膏型に『圧力』を掛けて陶土を注入する事で大量生産を可能にした成形方法です。

(紹介記事:圧力鋳込み成形の技法)

この『圧力鋳込み成形』の技術については、ロクロ成形や型打ち成形で成形可能な製品でも『圧力鋳込み』で成形されるケースが多くなった事もあり、ロクロ技術や型打ち技法の衰退を招いた技術といえる面もあり、何でもかんでも『圧力鋳込み成形』にしてしまう傾向には、ちょっと否定的な部分もありますが、それでも『圧力鋳込み成形』で成形される製品の中にも、手作り感のある面白い形状の製品などを数多く同じような品質で作れる点など、『圧力鋳込み成形』ならではの魅力的な作品も存在すると思いますので、頭ごなしに『圧力鋳込み成形』=『大量生産』『手抜き』『安物』と評価するのはいけないのかなと思います。

実際に『陶房青』さんでは、上記のすべての成形方法での成形に対応されており、作品の特徴やニーズなどに応じて成形方法を選択されている点には本当に感心させられます。

こちらの作品は、左から『型打ち成形』『手作りロクロ成形』『機械ロクロ成形』『排泥鋳込み成形』『圧力鋳込み成形』と、それぞれが異なる成形方法で成形されている『陶房青』さんの作品です。

こちらの作品は、左から『型打ち成形』『手作りロクロ成形』『機械ロクロ成形』『排泥鋳込み成形』『圧力鋳込み成形』と、それぞれが異なる成形方法で成形されている『陶房青』さんの作品です。

手作りの作品がすべて素晴らしい魅力的な作品かと言えば、そうは感じられない作品も数多くあると思いますし、型物の作品がすべて手抜きの粗悪品かと言えば、そうではない魅力的な作品も沢山あります。

『菖蒲の隠者』のサイトでも、手作りの作品から圧力鋳込みの作品まで、様々な成形方法で作られた作品をご紹介していますが、どんな成形方法であっても、その中で器の魅力の重要な部分を占めるのが、器の形状ではないかと考えています。器の形状が魅力的な作品は、絵柄が無くても形状だけでも見る者を惹き付けるもので、そういう意味では、器の形を決める成形方法の選択と言うのも、器の製作・デザインなどを考える面での重要な部分ではないでしょうか。

★ 関連記事

- 型打ち成形の技法

- 排泥鋳込み成形の技法

- 圧力鋳込み成形の技法

- 細工の職人(機械ロクロ成形の技法)

- ゴッドハンド『ロクロの職人』(ロクロ成形の技法)

『独り言』のコーナーでは『機械ロクロ』での成形方法や、『手作りロクロ』での成形についてはすでに取り上げていましたが、その他にどのような『成形方法』があるのか、ご紹介します。

『独り言』のコーナーでは『機械ロクロ』での成形方法や、『手作りロクロ』での成形についてはすでに取り上げていましたが、その他にどのような『成形方法』があるのか、ご紹介します。『陶器(土物)製品』の成形方法に付いては、以下でご紹介している成形方法の他にも種類が御座いますが、以下の成形方法は『磁器製品』での成形方法で主に採用されている成形方法の種類になります。

技術的な点では、上位で紹介する『成形方法』ほど、技術を必要とし、また、人の手による作業を必要とされる成形方法になります。

★ 『手作りロクロ成形』+『型打ち成形』

★ 『手作りロクロ成形』+『型打ち成形』手作りのロクロで成形したものを、さらに型打ちで変形物の器に成形する成形方法です。型打ちの技法+ロクロの技術も必要なため、現在の有田ではあまり行われていない成形方法です。

★ 『手作りロクロ成形』

★ 『手作りロクロ成形』 ★ 『板作り(タタラ)』+『型打ち成形』

★ 『板作り(タタラ)』+『型打ち成形』 ★ 『機械ロクロ成形』+『型打ち成形』

★ 『機械ロクロ成形』+『型打ち成形』 ★ 『機械ロクロ成形』

★ 『機械ロクロ成形』 ★ 『排泥鋳込み成形』

★ 『排泥鋳込み成形』 ★ 『圧力鋳込み成形』

★ 『圧力鋳込み成形』(紹介記事:圧力鋳込み成形の技法)

この『圧力鋳込み成形』の技術については、ロクロ成形や型打ち成形で成形可能な製品でも『圧力鋳込み』で成形されるケースが多くなった事もあり、ロクロ技術や型打ち技法の衰退を招いた技術といえる面もあり、何でもかんでも『圧力鋳込み成形』にしてしまう傾向には、ちょっと否定的な部分もありますが、それでも『圧力鋳込み成形』で成形される製品の中にも、手作り感のある面白い形状の製品などを数多く同じような品質で作れる点など、『圧力鋳込み成形』ならではの魅力的な作品も存在すると思いますので、頭ごなしに『圧力鋳込み成形』=『大量生産』『手抜き』『安物』と評価するのはいけないのかなと思います。

実際に『陶房青』さんでは、上記のすべての成形方法での成形に対応されており、作品の特徴やニーズなどに応じて成形方法を選択されている点には本当に感心させられます。

手作りの作品がすべて素晴らしい魅力的な作品かと言えば、そうは感じられない作品も数多くあると思いますし、型物の作品がすべて手抜きの粗悪品かと言えば、そうではない魅力的な作品も沢山あります。

『菖蒲の隠者』のサイトでも、手作りの作品から圧力鋳込みの作品まで、様々な成形方法で作られた作品をご紹介していますが、どんな成形方法であっても、その中で器の魅力の重要な部分を占めるのが、器の形状ではないかと考えています。器の形状が魅力的な作品は、絵柄が無くても形状だけでも見る者を惹き付けるもので、そういう意味では、器の形を決める成形方法の選択と言うのも、器の製作・デザインなどを考える面での重要な部分ではないでしょうか。

★ 関連記事

- 型打ち成形の技法

- 排泥鋳込み成形の技法

- 圧力鋳込み成形の技法

- 細工の職人(機械ロクロ成形の技法)

- ゴッドハンド『ロクロの職人』(ロクロ成形の技法)

今回紹介する『型打ち成形』の成形方法については、成形の技術とともに大変手が掛かる成形方法であるために、現在の肥前有田地区の磁器成形方法(大量生産)においては、成形コストや人件費などの面でも有利な『圧力鋳込み成形』での成形が多くなっており、『型打ち成形』が採用される事は少なくなっているのが現状です。

しかし、大量生産・大量消費の時代が終わったと感じられる現代社会においては、改めて見直されるべき技術・技法だと思いますので、今回は『型打ち成形』で成形した作品を新商品でセレクトし、それとともに、その成形技法についてもご紹介しようと思います。

★ 『型打ち成形』の作品の製作をお願いしたのは『機械ロクロの職人』としてお馴染みの『大拓窯』さん。有田の有名製磁社で細工一筋の職人として勤め上げられた腕を見込んでお願いいたしました。

『大拓窯』さんと言えば、すでに『機械ロクロ』での製作行程を紹介していますので、『機械ロクロ成形』のイメージが強いかと思いますが、『型打ち成形』も『機械ロクロ成形』の延長として数多く手掛けられておられます。

工房の奥や棚の上などに、ところ狭しと並べられている『石膏の型』ですが、この型が『型打ち成形』に用いる型になります。

工房の奥や棚の上などに、ところ狭しと並べられている『石膏の型』ですが、この型が『型打ち成形』に用いる型になります。

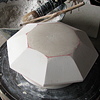

数ある『型打ち用の型』の中から、今回は八角形の皿(浅小鉢)をピックアップして新商品の製作をお願いする事にしました。

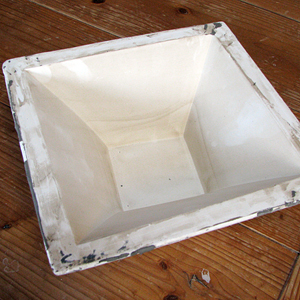

↓が今回セレクトした八角形の皿の『型打ち用の型』になります。

『石膏』で作られている型は消耗品でもあり、使用する度に摩耗などで、型のシャープさが少しずつ損なわれたりして来ます。

『石膏』で作られている型は消耗品でもあり、使用する度に摩耗などで、型のシャープさが少しずつ損なわれたりして来ます。

今回も今まで使用されて来た『型』を使って、その型に新たに手直しを加えながら理想の形状にチューニングして頂きました。

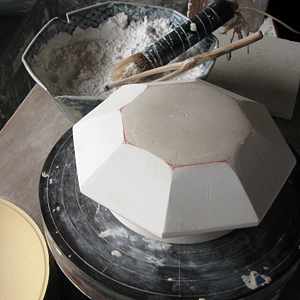

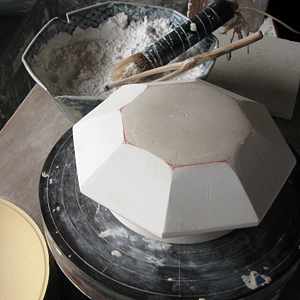

形状は八角形でありながらも、器の内側が比較的なだらかな曲面だったところを、石膏を削って面取りをし、八角形のシャープな角を引き立たせるように、また、リム部分をもっと広めに成形し直して頂く事にしました。

形状は八角形でありながらも、器の内側が比較的なだらかな曲面だったところを、石膏を削って面取りをし、八角形のシャープな角を引き立たせるように、また、リム部分をもっと広めに成形し直して頂く事にしました。

このようにして微調整しながら、理想のフォルムに近づけていきます。

理想の形状に型が準備出来、いよいよこれからが『型打ち成形』の作業開始です。

★ まずは、大まかな器の形状を『機械ロクロ成形』で成形します。

今回は、先の記事『細工の職人』で紹介した『外型成形』(器の外側の型を取る方法)による『機械ロクロ』の成形方法とは違い、器の内側で型を取る『内型成形』を使った方法を利用します。

まずは、平らに伸ばした板状の粘土を用意します。

まずは、平らに伸ばした板状の粘土を用意します。

ロクロに適当な粘土の固まりを置き、ロクロマシーンで平らに伸ばしていきます。

このマシンで作った平らな粘土が ▼下の画像です。

陶器・土物の作品などは、この板状の粘土をそのまま『型打ち』用の型に押し当てて成形する場合もあります。

陶器・土物の作品などは、この板状の粘土をそのまま『型打ち』用の型に押し当てて成形する場合もあります。

中尾哲彰さんの『銀河釉カヌー皿』▼などの作品がこれにあたり、『タタラ』とか『板作り』などと言われます

磁器製品での『型打ち成形』では、いったん大まかな器の形状を成形してから『型打ち』を行う場合が多いため、いったん「機械ロクロ』で簡単な器の形を成形します。

磁器製品での『型打ち成形』では、いったん大まかな器の形状を成形してから『型打ち』を行う場合が多いため、いったん「機械ロクロ』で簡単な器の形を成形します。

上で作った板状の粘土を『機械ロクロ』の内型の型に乗せます(貼付ける感じです)。

マウスオーバー画像で、粘土を型に貼付けた状態の画像を紹介しています。

型に貼付けた粘土の上から、ロクロを回しながら上からヘラを当てて器の形状を成形して行きます。

型に貼付けた粘土の上から、ロクロを回しながら上からヘラを当てて器の形状を成形して行きます。

ここまでの過程が『内型』を使った『機械ロクロ成形』⇒です。

先の記事『細工の職人』で紹介した

←『外型』による機械ロクロ成型法とは成形方法が逆になっていることがよく解ると思います。(器の外側から型をとるか、内側からとるかの違いになります)

上の『内型』を使った『機械ロクロ成形』で成形された器の生地がこちらです。

上の『内型』を使った『機械ロクロ成形』で成形された器の生地がこちらです。

まだ型に貼り付いた状態です。

製作する数量分をこのようにして成形しておきます。しばらく時間をおき、乾燥して水分が飛んで来たら型から外れやすくなります。

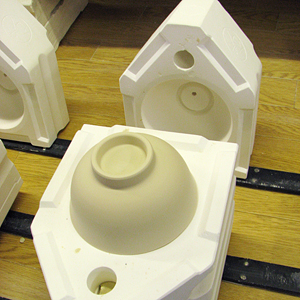

上の『機械ロクロ』の型から外した生地(画像左下)を、まだ柔らかいうちに『型打ち』用の型(画像右、八角形の型)の上に重ねます。

上の『機械ロクロ』の型から外した生地(画像左下)を、まだ柔らかいうちに『型打ち』用の型(画像右、八角形の型)の上に重ねます。

画像上の粉は『片栗粉』で、生地に少し振りかけ、生地が型から剥がれやすくするのに使用します。

『型打ち』の型に生地を重ねたところですが、ただ重ねるだけでは高台の位置がずれてしまいますので、ロクロで回しながら『心(中心)をとります』

『型打ち』の型に生地を重ねたところですが、ただ重ねるだけでは高台の位置がずれてしまいますので、ロクロで回しながら『心(中心)をとります』

『心』がとれたら、マウスオーバー画像のように、両手で上から抑えながら『型を打ち』器の形を浮かび上がらせて行きます。

▲ロクロ成形の丸みのある形状から、角のある八角形の形状に型打ちされた事が解ると思います⇒

▲ロクロ成形の丸みのある形状から、角のある八角形の形状に型打ちされた事が解ると思います⇒

器の型がとれたら、器の渕の部分の余分な粘土を『弓』で『糸切り』して取り除き、キレイに揃えて仕上げます。

器の型がキレイにとれたら、『型打ち』の型から生地を外し、渕の部分などをキレイに整え『型打ち成形』の完成です。(画像の生地は渕の整えの仕上げはしていない状態です)

器の型がキレイにとれたら、『型打ち』の型から生地を外し、渕の部分などをキレイに整え『型打ち成形』の完成です。(画像の生地は渕の整えの仕上げはしていない状態です)

今回は、新商品の製作のため、器の形状の確認のために試験的に成形して頂きましたので、

成形した生地を切り、器の厚みもこうやってチェックしています。⇒

このようにして、完成したのが

『型打ち八角小皿』です。

(マウスオーバー画像でお料理を盛付けた画像をご紹介しています)

『型打ち』での新商品の製作を依頼してから試行錯誤を重ね、製品化するまでに約半年の時間を要しました。(今後も少しずつ新たな『型打ち』の製品を出品していく予定です)

以上が『機械ロクロ』と『型打ち成形』を利用した器の成形方法ですが、このように角物であったり輪花・桔梗渕など渕の形に特徴のある変形の器などは、昔はこのように『型打ち成形』で成形されることが多かったのですが、現在では成形技術が進歩し『圧力鋳込み成形』と言う成形方法が出来てからは、次第にこういった変形物の器は、現在の肥前有田地区の窯業界においては『圧力鋳込み成形』で成形されるケースが主流となってしまいました。

(参考記事:圧力鋳込み成形の技法)

その主な理由は、『圧力鋳込み成形』を使えば、人の手をあまり掛けずに大量に変形の器の成形が可能になったためで、高度経済成長の大量生産の時流にものり、量産をする製品の場合はコスト面でもメリットが高い『圧力鋳込み成形』が採用されるケースが増えたためでした。

その反面、今回紹介した『型打ち成形』では1つの器を成形するのに、殆どの工程で人の手作業が必要な事でも解るように、量産の面でもコストの面でも『型打ち成形』の製法が避けられ廃れて行ってしまいました。

ここに、サイトでも出品していた作品で、見た目には同じような形状の八角の器『白マット八角皿』がありますが、こちらの作品は『圧力鋳込み成形』で成形された作品になります。

ここに、サイトでも出品していた作品で、見た目には同じような形状の八角の器『白マット八角皿』がありますが、こちらの作品は『圧力鋳込み成形』で成形された作品になります。

『圧力鋳込み成形』と『型打ち成形』で成形された器に、どのような違いがあるかと言えば、見た目には殆ど変わらないように見える場合が殆どで、明確に違いを表現する事は難しいですが、『型打ち成形』の器は人の手が加わって作られているために、微妙な風合い・雰囲気・シャープさ・味わい、など、マクロな部分で微妙な違いがあり、その微妙な違いは『侘び寂び』とか『粋』などと呼ぶ、日本独特のちょっと曖昧なものなのかも知れませんが、でも、曖昧でありながらもそれは手にする人には伝わるような違いだとも思います。

★ 関連記事

- 磁器成形方法の種類

- 排泥鋳込み成形の技法

- 圧力鋳込み成形の技法

- 細工の職人(機械ロクロ成形の技法)

- ゴッドハンド『ロクロの職人』(ロクロ成形の技法)

しかし、大量生産・大量消費の時代が終わったと感じられる現代社会においては、改めて見直されるべき技術・技法だと思いますので、今回は『型打ち成形』で成形した作品を新商品でセレクトし、それとともに、その成形技法についてもご紹介しようと思います。

★ 『型打ち成形』の作品の製作をお願いしたのは『機械ロクロの職人』としてお馴染みの『大拓窯』さん。有田の有名製磁社で細工一筋の職人として勤め上げられた腕を見込んでお願いいたしました。

『大拓窯』さんと言えば、すでに『機械ロクロ』での製作行程を紹介していますので、『機械ロクロ成形』のイメージが強いかと思いますが、『型打ち成形』も『機械ロクロ成形』の延長として数多く手掛けられておられます。

工房の奥や棚の上などに、ところ狭しと並べられている『石膏の型』ですが、この型が『型打ち成形』に用いる型になります。

工房の奥や棚の上などに、ところ狭しと並べられている『石膏の型』ですが、この型が『型打ち成形』に用いる型になります。数ある『型打ち用の型』の中から、今回は八角形の皿(浅小鉢)をピックアップして新商品の製作をお願いする事にしました。

↓が今回セレクトした八角形の皿の『型打ち用の型』になります。

『石膏』で作られている型は消耗品でもあり、使用する度に摩耗などで、型のシャープさが少しずつ損なわれたりして来ます。

『石膏』で作られている型は消耗品でもあり、使用する度に摩耗などで、型のシャープさが少しずつ損なわれたりして来ます。今回も今まで使用されて来た『型』を使って、その型に新たに手直しを加えながら理想の形状にチューニングして頂きました。

形状は八角形でありながらも、器の内側が比較的なだらかな曲面だったところを、石膏を削って面取りをし、八角形のシャープな角を引き立たせるように、また、リム部分をもっと広めに成形し直して頂く事にしました。

形状は八角形でありながらも、器の内側が比較的なだらかな曲面だったところを、石膏を削って面取りをし、八角形のシャープな角を引き立たせるように、また、リム部分をもっと広めに成形し直して頂く事にしました。このようにして微調整しながら、理想のフォルムに近づけていきます。

理想の形状に型が準備出来、いよいよこれからが『型打ち成形』の作業開始です。

★ まずは、大まかな器の形状を『機械ロクロ成形』で成形します。

今回は、先の記事『細工の職人』で紹介した『外型成形』(器の外側の型を取る方法)による『機械ロクロ』の成形方法とは違い、器の内側で型を取る『内型成形』を使った方法を利用します。

まずは、平らに伸ばした板状の粘土を用意します。

まずは、平らに伸ばした板状の粘土を用意します。ロクロに適当な粘土の固まりを置き、ロクロマシーンで平らに伸ばしていきます。

このマシンで作った平らな粘土が ▼下の画像です。

陶器・土物の作品などは、この板状の粘土をそのまま『型打ち』用の型に押し当てて成形する場合もあります。

陶器・土物の作品などは、この板状の粘土をそのまま『型打ち』用の型に押し当てて成形する場合もあります。中尾哲彰さんの『銀河釉カヌー皿』▼などの作品がこれにあたり、『タタラ』とか『板作り』などと言われます

磁器製品での『型打ち成形』では、いったん大まかな器の形状を成形してから『型打ち』を行う場合が多いため、いったん「機械ロクロ』で簡単な器の形を成形します。

磁器製品での『型打ち成形』では、いったん大まかな器の形状を成形してから『型打ち』を行う場合が多いため、いったん「機械ロクロ』で簡単な器の形を成形します。上で作った板状の粘土を『機械ロクロ』の内型の型に乗せます(貼付ける感じです)。

マウスオーバー画像で、粘土を型に貼付けた状態の画像を紹介しています。

型に貼付けた粘土の上から、ロクロを回しながら上からヘラを当てて器の形状を成形して行きます。

型に貼付けた粘土の上から、ロクロを回しながら上からヘラを当てて器の形状を成形して行きます。ここまでの過程が『内型』を使った『機械ロクロ成形』⇒です。

先の記事『細工の職人』で紹介した

←『外型』による機械ロクロ成型法とは成形方法が逆になっていることがよく解ると思います。(器の外側から型をとるか、内側からとるかの違いになります)

上の『内型』を使った『機械ロクロ成形』で成形された器の生地がこちらです。

上の『内型』を使った『機械ロクロ成形』で成形された器の生地がこちらです。まだ型に貼り付いた状態です。

製作する数量分をこのようにして成形しておきます。しばらく時間をおき、乾燥して水分が飛んで来たら型から外れやすくなります。

上の『機械ロクロ』の型から外した生地(画像左下)を、まだ柔らかいうちに『型打ち』用の型(画像右、八角形の型)の上に重ねます。

上の『機械ロクロ』の型から外した生地(画像左下)を、まだ柔らかいうちに『型打ち』用の型(画像右、八角形の型)の上に重ねます。画像上の粉は『片栗粉』で、生地に少し振りかけ、生地が型から剥がれやすくするのに使用します。

『型打ち』の型に生地を重ねたところですが、ただ重ねるだけでは高台の位置がずれてしまいますので、ロクロで回しながら『心(中心)をとります』

『型打ち』の型に生地を重ねたところですが、ただ重ねるだけでは高台の位置がずれてしまいますので、ロクロで回しながら『心(中心)をとります』『心』がとれたら、マウスオーバー画像のように、両手で上から抑えながら『型を打ち』器の形を浮かび上がらせて行きます。

▲ロクロ成形の丸みのある形状から、角のある八角形の形状に型打ちされた事が解ると思います⇒

▲ロクロ成形の丸みのある形状から、角のある八角形の形状に型打ちされた事が解ると思います⇒器の型がとれたら、器の渕の部分の余分な粘土を『弓』で『糸切り』して取り除き、キレイに揃えて仕上げます。

器の型がキレイにとれたら、『型打ち』の型から生地を外し、渕の部分などをキレイに整え『型打ち成形』の完成です。(画像の生地は渕の整えの仕上げはしていない状態です)

器の型がキレイにとれたら、『型打ち』の型から生地を外し、渕の部分などをキレイに整え『型打ち成形』の完成です。(画像の生地は渕の整えの仕上げはしていない状態です)今回は、新商品の製作のため、器の形状の確認のために試験的に成形して頂きましたので、

成形した生地を切り、器の厚みもこうやってチェックしています。⇒

このようにして、完成したのが

『型打ち八角小皿』です。

(マウスオーバー画像でお料理を盛付けた画像をご紹介しています)

『型打ち』での新商品の製作を依頼してから試行錯誤を重ね、製品化するまでに約半年の時間を要しました。(今後も少しずつ新たな『型打ち』の製品を出品していく予定です)

以上が『機械ロクロ』と『型打ち成形』を利用した器の成形方法ですが、このように角物であったり輪花・桔梗渕など渕の形に特徴のある変形の器などは、昔はこのように『型打ち成形』で成形されることが多かったのですが、現在では成形技術が進歩し『圧力鋳込み成形』と言う成形方法が出来てからは、次第にこういった変形物の器は、現在の肥前有田地区の窯業界においては『圧力鋳込み成形』で成形されるケースが主流となってしまいました。

(参考記事:圧力鋳込み成形の技法)

その主な理由は、『圧力鋳込み成形』を使えば、人の手をあまり掛けずに大量に変形の器の成形が可能になったためで、高度経済成長の大量生産の時流にものり、量産をする製品の場合はコスト面でもメリットが高い『圧力鋳込み成形』が採用されるケースが増えたためでした。

その反面、今回紹介した『型打ち成形』では1つの器を成形するのに、殆どの工程で人の手作業が必要な事でも解るように、量産の面でもコストの面でも『型打ち成形』の製法が避けられ廃れて行ってしまいました。

ここに、サイトでも出品していた作品で、見た目には同じような形状の八角の器『白マット八角皿』がありますが、こちらの作品は『圧力鋳込み成形』で成形された作品になります。

ここに、サイトでも出品していた作品で、見た目には同じような形状の八角の器『白マット八角皿』がありますが、こちらの作品は『圧力鋳込み成形』で成形された作品になります。『圧力鋳込み成形』と『型打ち成形』で成形された器に、どのような違いがあるかと言えば、見た目には殆ど変わらないように見える場合が殆どで、明確に違いを表現する事は難しいですが、『型打ち成形』の器は人の手が加わって作られているために、微妙な風合い・雰囲気・シャープさ・味わい、など、マクロな部分で微妙な違いがあり、その微妙な違いは『侘び寂び』とか『粋』などと呼ぶ、日本独特のちょっと曖昧なものなのかも知れませんが、でも、曖昧でありながらもそれは手にする人には伝わるような違いだとも思います。

★ 関連記事

- 磁器成形方法の種類

- 排泥鋳込み成形の技法

- 圧力鋳込み成形の技法

- 細工の職人(機械ロクロ成形の技法)

- ゴッドハンド『ロクロの職人』(ロクロ成形の技法)

先日『陶房青』さんの工房を訪問した際に、ちょうど『排泥鋳込み』での成形作業をされていましたので、その『排泥鋳込み』の成形技法についてレポートさせて頂く事にしました。

★ 『ロクロ』と言えばある程度の人でも聞いた事があったり、イメージ出来るものと思いますが、『排泥鋳込み』に関しては陶芸に関わった事の無い方達には聞いた事もイメージする事も出来ない成形方法だと思います。

この『排泥鋳込み成形』とは、『ロクロ成形』とは全く異なる器の成形方法になりますので、これを機会に成形方法の違いについても少しだけ興味を持って頂ければ幸いです。

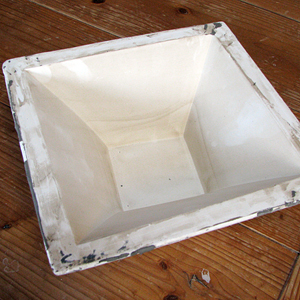

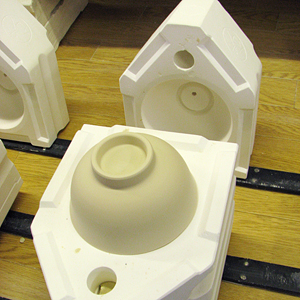

⇒ こちらの石膏の型は、『排泥鋳込み成形』で使用する石膏型になります。

⇒ こちらの石膏の型は、『排泥鋳込み成形』で使用する石膏型になります。

『陶房青』さんの『排泥鋳込み』の作業所に置いてあった石膏型の中から見つけた、見覚えのある形状の型でした。

こちらの型がいったいどんな製品の型なのかは、レポート最後の方で紹介していますので、まずはその成形方法についてご紹介します。

(通常は磁器の陶土を使いますが、今回は『陶房青』さんの新たな試みとして『黒泥』(陶器)の製品を『排泥鋳込み』で製作しようと作業をされているところにお邪魔させて頂きましたので、そのまま『黒泥』の陶土を使用しての作業工程でご紹介させて頂きます)

まずは、使用する粘土(陶土)ですが、通常は磁器の陶土ですので、もっと白い色をしていますが、今回は『黒泥』のため当然通常の磁器の陶土と違い『黒』い色をしています。

まずは、使用する粘土(陶土)ですが、通常は磁器の陶土ですので、もっと白い色をしていますが、今回は『黒泥』のため当然通常の磁器の陶土と違い『黒』い色をしています。

ロクロ成形や機械ロクロ成形をする場合は、この状態のままで成形をしていきますが、

『鋳込み成形』の場合には陶土をドロドロの液状にする必要があるため、上の陶土に水やケイソウなどを混ぜて撹拌し陶土を一旦ドロドロの液状にする必要があります。

『鋳込み成形』の場合には陶土をドロドロの液状にする必要があるため、上の陶土に水やケイソウなどを混ぜて撹拌し陶土を一旦ドロドロの液状にする必要があります。

(撹拌機を使い陶土を液状化しているところです)⇒

このようにして液状化した陶土を、

←『じょうろ』で石膏の型に流し込みます。(すでにこの作業工程が終了した後での撮影でしたので)画像では陶土を排泥してしまった状態ですが、本来は石膏の型いっぱいに液状の陶土を溜めた状態にします。

←『じょうろ』で石膏の型に流し込みます。(すでにこの作業工程が終了した後での撮影でしたので)画像では陶土を排泥してしまった状態ですが、本来は石膏の型いっぱいに液状の陶土を溜めた状態にします。

そして、この溜めた状態で2〜3分ほど置くと、石膏が陶土の水分を吸い、石膏と陶土の接触部分から少しずつ陶土が固まっていきます。

この時の2〜3分の時間の違いで、器の厚みに違いが出て来ますので、作品毎に意図する厚みになるよう時間を計って『溜泥』します。

▲ 上の行程で2〜3分ほど置いたものを、今度は石膏の型から不要な陶土を『排泥』します。⇒

▲ 上の行程で2〜3分ほど置いたものを、今度は石膏の型から不要な陶土を『排泥』します。⇒

『雨どい』のような『排泥』用の枠に型を逆さまにして立てかけ、しばらくそのまま放置して不要な陶土を奇麗に『排泥』させます。

もうお分かりかと思いますが、この作業から『排泥鋳込み』と言われる訳です。

『排泥』した型を、生地が乾燥するまでしばらく置いておきます。(←画像上の状態)

『排泥』した型を、生地が乾燥するまでしばらく置いておきます。(←画像上の状態)

このとき陶土の種類によっても乾燥させる時間にかなり違いがあるそうで、一般的な磁器の陶土の場合はそれほど時間は必要としないようですが、陶器(土物)の陶土の場合は丸1日乾燥させないと、型から生地を上手く外す事が出来ないそうで、その辺も作品の性質・特徴と相談をしながら手探りで調整する必要があるのだそうです。

そうして、型から外した生地が画像手前のものです。(破損した生地しかなかったので割れた生地の画像で失礼しております)

そして、石膏から外した生地の状態でもさらに乾燥をさせる必要があります。特に『鋳込み成形』は陶土に水分などを加えて液状にしているため、尚更十分な乾燥を必要とする訳ですが、この乾燥の作業も陶土の種類によって乾燥させる時間に違いがあり、無理をして天日で乾燥させると生地が歪んでしまうこともあり、ゆっくりと時間をかけて乾燥させる必要があります。そうやって生地が奇麗に乾燥し、ようやく生地の完成です。

ここまでの行程を見るだけでも、器の生地ひとつ作るだけでも大変な手間と時間が掛かって作られている事がご理解頂けるかと思いますが、ここまでの行程はあくまでも生地を作るまでの行程であって、さらに『素焼き焼成』『染付け絵付け』『本焼き焼成』『錦絵付け』『錦焼成』と必要な作業行程を経て、やっと作品が出来上がるわけです。

★『排泥鋳込み』の特徴は、器の生地の厚みを均一に、また、厚くも薄くも調整して成形出来るところです。また、柔らかい陶土を使用するためか、器の表面に柔らかい味わいが生まれる事も魅力のひとつかも知れません。

★『排泥鋳込み』の特徴は、器の生地の厚みを均一に、また、厚くも薄くも調整して成形出来るところです。また、柔らかい陶土を使用するためか、器の表面に柔らかい味わいが生まれる事も魅力のひとつかも知れません。

高圧を掛けて石膏の型に陶土を注入し大量に生地を生産する事が出来る『圧力鋳込み』の成形に比べると、『圧力鋳込み』の製品は、使用する石膏型の消耗の度合いで製品の厚みが変わってくる欠点や、圧力を掛けて成形するためか硬く冷たい印象を受ける製品になるケースが多いような気がしますが、『排泥鋳込み』で作られる製品は、その製品にマッチした厚みに生地を調整することが出来たり、より柔らかな味わいを感じさせる仕上がりに成形出来るメリットがあるような気がします。(参考記事:圧力鋳込み成形の技法)

サイトに出品中のこちらの『陶房青』さんの作品は、すべて『排泥鋳込み成形』で作られた製品です。そのそれぞれの製品が薄く味わいのあるフォルムに成形されているのが分かると思います。

サイトに出品中のこちらの『陶房青』さんの作品は、すべて『排泥鋳込み成形』で作られた製品です。そのそれぞれの製品が薄く味わいのあるフォルムに成形されているのが分かると思います。

★ 今回のレポートを取材して、一番の驚きと感動を受けたのが『陶房青』さんの『古染野バラ角盛鉢』の製品でした。

薄く上品に成形され、また独特の柔らかなフォルムが、商品として採用した当時も大変印象的でしたが、その特徴的な器の形状でありながら、重ねた時に奇麗に重なるその姿を見て、実は恥ずかしながらこの製品は『圧力鋳込み』で成形された製品だとばかり思い込んでいました(汗)

今回『排泥鋳込み成形』のレポートをするために訪れた『陶房青』さんの工房で、この『古染野バラ角盛鉢』の石膏型を見つけ、この製品が『排泥鋳込み』で作られていたという事を知った時も驚きでしたが、さらにその型の形状を見てさらに驚きでした。

今回『排泥鋳込み成形』のレポートをするために訪れた『陶房青』さんの工房で、この『古染野バラ角盛鉢』の石膏型を見つけ、この製品が『排泥鋳込み』で作られていたという事を知った時も驚きでしたが、さらにその型の形状を見てさらに驚きでした。

←作られている石膏の型はほぼ直線的な四角形で、器の生地も型同様直線的な形状なのですが、焼成されて完成した作品は、何とも言えない味のある曲線のフォルムに仕上がっています。

この器の形状も、焼成時に変形する事を計算に入れてデザインされている事を知り、デザインの妙というか、成形方法とデザイン力・発想力、そしてそれを実現する技術力、すべてが揃ってこそ作る事が出来る製品なのだなと実感いたしました。

こちらの画像⇒は『古染野バラ角盛鉢』を底から見たところですが、底の四角と渕の四角がほんの少し捻って成形されている事が分かると思います。このようなちょっとしたデザインの工夫にも計算し尽くされたセンスの良さが感じられます。

こちらの画像⇒は『古染野バラ角盛鉢』を底から見たところですが、底の四角と渕の四角がほんの少し捻って成形されている事が分かると思います。このようなちょっとしたデザインの工夫にも計算し尽くされたセンスの良さが感じられます。

このような作品に触れると、あながち『手作りの作品の方がすべて良質・上質』だとは言えないように思える時があります。

色んな成形方法があり、その成形方法をいかに活かしてそれにマッチしたデザインを生み出すか、そしてそのようにして生み出された製品は、どんな成形方法であれ魅力的なものは魅力的である。今回のレポートを通してそのような思いを強く感じました。

<排泥鋳込み 一口メモ>

『排泥鋳込み成形』で成形する製品の中で、特徴的なものが『急須』『徳利』など『袋物』と呼ばれる製品です。

『排泥鋳込み成形』で成形する製品の中で、特徴的なものが『急須』『徳利』など『袋物』と呼ばれる製品です。

こちらの『型』⇒は、『陶房青』さんの『片口』の製品の石膏型になります。

▲上の『角鉢』などのような形と違い、口がすぼまったような形状(袋型)の器は、そのままでは石膏型から生地を取り外す事が出来ないため、

←このように石膏型を上手く切り離して作る事で、生地を取り外す事が可能になります。

←このように石膏型を上手く切り離して作る事で、生地を取り外す事が可能になります。

このように手作りでは作れても、『機械ロクロ』などでは成形出来ない(袋型の)形状の製品でも、鋳込み成形を使えば型を使って成形する事が出来ます。

サイト出品中のこれらの製品が『袋物』と呼ばれる『排泥鋳込み成形』で成形された製品になります。

サイト出品中のこれらの製品が『袋物』と呼ばれる『排泥鋳込み成形』で成形された製品になります。

※ 今回のレポートは『陶房青』さんの工房にて取材をさせて頂きましたが、今回は新商品の製作をするために試作品を製作する過程で自社で器の成形をする必要があったために、このように『排泥鋳込み』での成形作業をされていたのですが、『陶房青』さんでこのように何時も『排泥鋳込み』の成形作業をされているのかと言うとそうでは無く、通常は商品化された製品については、外注で下請けの『生地や』さんに成形をお願いして製作されています。でも、このように大変手間の掛かる成形については『生地や』さんでも高齢化が進んでしまい、その後継者が居なくなって来ているのが現状のようです。

大量生産・大量消費、そして、何でもかんでも無駄を省き効率化・機械化・コストダウンが推奨されて来た価値観が、少しずつ疑問視され始めた現在、手間を惜しまず、無駄を楽しむ、そんな昔ながらの価値観が少し見直され始めている事を感じ、ちょっと手間の掛かる成形方法でも見直されてくる事を願っている隠者です。

★ 関連記事

- 磁器成形方法の種類

- 型打ち成形の技法

- 圧力鋳込み成形の技法

- 細工の職人(機械ロクロ成形の技法)

- ゴッドハンド『ロクロの職人』(ロクロ成形の技法)

★ 『ロクロ』と言えばある程度の人でも聞いた事があったり、イメージ出来るものと思いますが、『排泥鋳込み』に関しては陶芸に関わった事の無い方達には聞いた事もイメージする事も出来ない成形方法だと思います。

この『排泥鋳込み成形』とは、『ロクロ成形』とは全く異なる器の成形方法になりますので、これを機会に成形方法の違いについても少しだけ興味を持って頂ければ幸いです。

⇒ こちらの石膏の型は、『排泥鋳込み成形』で使用する石膏型になります。

⇒ こちらの石膏の型は、『排泥鋳込み成形』で使用する石膏型になります。『陶房青』さんの『排泥鋳込み』の作業所に置いてあった石膏型の中から見つけた、見覚えのある形状の型でした。

こちらの型がいったいどんな製品の型なのかは、レポート最後の方で紹介していますので、まずはその成形方法についてご紹介します。

(通常は磁器の陶土を使いますが、今回は『陶房青』さんの新たな試みとして『黒泥』(陶器)の製品を『排泥鋳込み』で製作しようと作業をされているところにお邪魔させて頂きましたので、そのまま『黒泥』の陶土を使用しての作業工程でご紹介させて頂きます)

まずは、使用する粘土(陶土)ですが、通常は磁器の陶土ですので、もっと白い色をしていますが、今回は『黒泥』のため当然通常の磁器の陶土と違い『黒』い色をしています。

まずは、使用する粘土(陶土)ですが、通常は磁器の陶土ですので、もっと白い色をしていますが、今回は『黒泥』のため当然通常の磁器の陶土と違い『黒』い色をしています。ロクロ成形や機械ロクロ成形をする場合は、この状態のままで成形をしていきますが、

『鋳込み成形』の場合には陶土をドロドロの液状にする必要があるため、上の陶土に水やケイソウなどを混ぜて撹拌し陶土を一旦ドロドロの液状にする必要があります。

『鋳込み成形』の場合には陶土をドロドロの液状にする必要があるため、上の陶土に水やケイソウなどを混ぜて撹拌し陶土を一旦ドロドロの液状にする必要があります。(撹拌機を使い陶土を液状化しているところです)⇒

このようにして液状化した陶土を、

←『じょうろ』で石膏の型に流し込みます。(すでにこの作業工程が終了した後での撮影でしたので)画像では陶土を排泥してしまった状態ですが、本来は石膏の型いっぱいに液状の陶土を溜めた状態にします。

←『じょうろ』で石膏の型に流し込みます。(すでにこの作業工程が終了した後での撮影でしたので)画像では陶土を排泥してしまった状態ですが、本来は石膏の型いっぱいに液状の陶土を溜めた状態にします。そして、この溜めた状態で2〜3分ほど置くと、石膏が陶土の水分を吸い、石膏と陶土の接触部分から少しずつ陶土が固まっていきます。

この時の2〜3分の時間の違いで、器の厚みに違いが出て来ますので、作品毎に意図する厚みになるよう時間を計って『溜泥』します。

▲ 上の行程で2〜3分ほど置いたものを、今度は石膏の型から不要な陶土を『排泥』します。⇒

▲ 上の行程で2〜3分ほど置いたものを、今度は石膏の型から不要な陶土を『排泥』します。⇒『雨どい』のような『排泥』用の枠に型を逆さまにして立てかけ、しばらくそのまま放置して不要な陶土を奇麗に『排泥』させます。

もうお分かりかと思いますが、この作業から『排泥鋳込み』と言われる訳です。

『排泥』した型を、生地が乾燥するまでしばらく置いておきます。(←画像上の状態)

『排泥』した型を、生地が乾燥するまでしばらく置いておきます。(←画像上の状態)このとき陶土の種類によっても乾燥させる時間にかなり違いがあるそうで、一般的な磁器の陶土の場合はそれほど時間は必要としないようですが、陶器(土物)の陶土の場合は丸1日乾燥させないと、型から生地を上手く外す事が出来ないそうで、その辺も作品の性質・特徴と相談をしながら手探りで調整する必要があるのだそうです。

そうして、型から外した生地が画像手前のものです。(破損した生地しかなかったので割れた生地の画像で失礼しております)

そして、石膏から外した生地の状態でもさらに乾燥をさせる必要があります。特に『鋳込み成形』は陶土に水分などを加えて液状にしているため、尚更十分な乾燥を必要とする訳ですが、この乾燥の作業も陶土の種類によって乾燥させる時間に違いがあり、無理をして天日で乾燥させると生地が歪んでしまうこともあり、ゆっくりと時間をかけて乾燥させる必要があります。そうやって生地が奇麗に乾燥し、ようやく生地の完成です。

ここまでの行程を見るだけでも、器の生地ひとつ作るだけでも大変な手間と時間が掛かって作られている事がご理解頂けるかと思いますが、ここまでの行程はあくまでも生地を作るまでの行程であって、さらに『素焼き焼成』『染付け絵付け』『本焼き焼成』『錦絵付け』『錦焼成』と必要な作業行程を経て、やっと作品が出来上がるわけです。

★『排泥鋳込み』の特徴は、器の生地の厚みを均一に、また、厚くも薄くも調整して成形出来るところです。また、柔らかい陶土を使用するためか、器の表面に柔らかい味わいが生まれる事も魅力のひとつかも知れません。

★『排泥鋳込み』の特徴は、器の生地の厚みを均一に、また、厚くも薄くも調整して成形出来るところです。また、柔らかい陶土を使用するためか、器の表面に柔らかい味わいが生まれる事も魅力のひとつかも知れません。高圧を掛けて石膏の型に陶土を注入し大量に生地を生産する事が出来る『圧力鋳込み』の成形に比べると、『圧力鋳込み』の製品は、使用する石膏型の消耗の度合いで製品の厚みが変わってくる欠点や、圧力を掛けて成形するためか硬く冷たい印象を受ける製品になるケースが多いような気がしますが、『排泥鋳込み』で作られる製品は、その製品にマッチした厚みに生地を調整することが出来たり、より柔らかな味わいを感じさせる仕上がりに成形出来るメリットがあるような気がします。(参考記事:圧力鋳込み成形の技法)

★ 今回のレポートを取材して、一番の驚きと感動を受けたのが『陶房青』さんの『古染野バラ角盛鉢』の製品でした。

薄く上品に成形され、また独特の柔らかなフォルムが、商品として採用した当時も大変印象的でしたが、その特徴的な器の形状でありながら、重ねた時に奇麗に重なるその姿を見て、実は恥ずかしながらこの製品は『圧力鋳込み』で成形された製品だとばかり思い込んでいました(汗)

今回『排泥鋳込み成形』のレポートをするために訪れた『陶房青』さんの工房で、この『古染野バラ角盛鉢』の石膏型を見つけ、この製品が『排泥鋳込み』で作られていたという事を知った時も驚きでしたが、さらにその型の形状を見てさらに驚きでした。

今回『排泥鋳込み成形』のレポートをするために訪れた『陶房青』さんの工房で、この『古染野バラ角盛鉢』の石膏型を見つけ、この製品が『排泥鋳込み』で作られていたという事を知った時も驚きでしたが、さらにその型の形状を見てさらに驚きでした。

←作られている石膏の型はほぼ直線的な四角形で、器の生地も型同様直線的な形状なのですが、焼成されて完成した作品は、何とも言えない味のある曲線のフォルムに仕上がっています。

この器の形状も、焼成時に変形する事を計算に入れてデザインされている事を知り、デザインの妙というか、成形方法とデザイン力・発想力、そしてそれを実現する技術力、すべてが揃ってこそ作る事が出来る製品なのだなと実感いたしました。

こちらの画像⇒は『古染野バラ角盛鉢』を底から見たところですが、底の四角と渕の四角がほんの少し捻って成形されている事が分かると思います。このようなちょっとしたデザインの工夫にも計算し尽くされたセンスの良さが感じられます。

こちらの画像⇒は『古染野バラ角盛鉢』を底から見たところですが、底の四角と渕の四角がほんの少し捻って成形されている事が分かると思います。このようなちょっとしたデザインの工夫にも計算し尽くされたセンスの良さが感じられます。このような作品に触れると、あながち『手作りの作品の方がすべて良質・上質』だとは言えないように思える時があります。

色んな成形方法があり、その成形方法をいかに活かしてそれにマッチしたデザインを生み出すか、そしてそのようにして生み出された製品は、どんな成形方法であれ魅力的なものは魅力的である。今回のレポートを通してそのような思いを強く感じました。

<排泥鋳込み 一口メモ>

『排泥鋳込み成形』で成形する製品の中で、特徴的なものが『急須』『徳利』など『袋物』と呼ばれる製品です。

『排泥鋳込み成形』で成形する製品の中で、特徴的なものが『急須』『徳利』など『袋物』と呼ばれる製品です。こちらの『型』⇒は、『陶房青』さんの『片口』の製品の石膏型になります。

▲上の『角鉢』などのような形と違い、口がすぼまったような形状(袋型)の器は、そのままでは石膏型から生地を取り外す事が出来ないため、

←このように石膏型を上手く切り離して作る事で、生地を取り外す事が可能になります。

←このように石膏型を上手く切り離して作る事で、生地を取り外す事が可能になります。

このように手作りでは作れても、『機械ロクロ』などでは成形出来ない(袋型の)形状の製品でも、鋳込み成形を使えば型を使って成形する事が出来ます。

※ 今回のレポートは『陶房青』さんの工房にて取材をさせて頂きましたが、今回は新商品の製作をするために試作品を製作する過程で自社で器の成形をする必要があったために、このように『排泥鋳込み』での成形作業をされていたのですが、『陶房青』さんでこのように何時も『排泥鋳込み』の成形作業をされているのかと言うとそうでは無く、通常は商品化された製品については、外注で下請けの『生地や』さんに成形をお願いして製作されています。でも、このように大変手間の掛かる成形については『生地や』さんでも高齢化が進んでしまい、その後継者が居なくなって来ているのが現状のようです。

大量生産・大量消費、そして、何でもかんでも無駄を省き効率化・機械化・コストダウンが推奨されて来た価値観が、少しずつ疑問視され始めた現在、手間を惜しまず、無駄を楽しむ、そんな昔ながらの価値観が少し見直され始めている事を感じ、ちょっと手間の掛かる成形方法でも見直されてくる事を願っている隠者です。

★ 関連記事

- 磁器成形方法の種類

- 型打ち成形の技法

- 圧力鋳込み成形の技法

- 細工の職人(機械ロクロ成形の技法)

- ゴッドハンド『ロクロの職人』(ロクロ成形の技法)

『圧力鋳込み成形』は、戦後復興の高度経済成長と共に、大量生産大量消費の時流に乗り開発された技術で、石膏型と機械を使う事でやきものの生地を大量に成形する事を可能にした、いわば機械化による成形技術と言えます。(と言っても、完全オートメーションという訳ではなく、要所要所では人の手による作業も必要です)

それまでは、細工人など人の手により手間暇をかけて成形していた仕事を、石膏型と機械を使う事で、複雑な形状の器なども比較的簡単に、また、大量に成形することが可能になったため、ロクロ成形や型打ち成形で成形可能な製品でも『圧力鋳込み』で成形されるケースが多くなった事もあり、肥前窯業界の、技術を必要とする職人、ロクロ技術や型打ち技法の衰退、後継者不足を助長した一因とも言える面もあり、何でもかんでも『圧力鋳込み成形』にしてしまう傾向には、ちょっと否定的な部分もありますが、それでも『圧力鋳込み成形』で成形される製品の中にも、手作り感のある面白い形状の製品などを数多く同じような品質で作れる点など、『圧力鋳込み成形』ならではの魅力的な作品も存在すると思います。

今回はその『圧力鋳込み成形』の成形方法についてご紹介します。

⇒ こちらが『圧力鋳込み成形』で石膏型に陶土を注入する際の装置です。

⇒ こちらが『圧力鋳込み成形』で石膏型に陶土を注入する際の装置です。

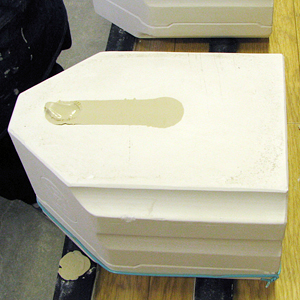

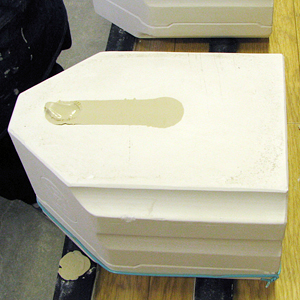

縦に並んだ石膏型は、複数の型を重ねたもので、ここでは1列に7個の石膏型が重ねられていて、そのそれぞれの型は粘土が通る穴で繋がるように作られています。

陶土はこの装置の下の台座に開けられた穴から石膏型の中に注入され、その際に『高圧力』を掛けてすべての石膏型に粘土を注入するため、『圧力鋳込み成形』と呼ばれている訳です。

← こちらの穴が、この装置の台座にある、石膏型に陶土を注入するための穴で、この穴と石膏型の穴を合わせて複数の石膏型を積み重ねます。

← こちらの穴が、この装置の台座にある、石膏型に陶土を注入するための穴で、この穴と石膏型の穴を合わせて複数の石膏型を積み重ねます。

⇒ こちらは、陶土が注入された石膏型を装置から取り外したところです。

石膏型は上下で外れるように作られており、←こちらが型を外したところ。

石膏型は上下で外れるように作られており、←こちらが型を外したところ。

画像奥、石膏型の左側に粘土の柱が立っているのは、石膏型の穴を粘土が通った跡で、このようにして縦に積まれた石膏型に、穴を通して粘土が注入されている事が分かるかと思います。

⇒ 石膏型内側の作りを見ると、器の高台内側の部分に小さな穴が開いているのが分かると思います。(マウスオーバー画像で拡大出来ます)

⇒ 石膏型内側の作りを見ると、器の高台内側の部分に小さな穴が開いているのが分かると思います。(マウスオーバー画像で拡大出来ます)

手前にある大きな穴が、粘土が石膏型通るための穴で、そこから横に移動して、器の高台内側の小さい穴から器の型に粘土が注入され成形されます。

▲ 上画像の石膏型を外した器の高台内側に小さな粘土の突起が見えると思いますが、

この突起が粘土の入り口の穴の跡であり、この突起を取り除いた後に、この跡を目立たなくするための窯元の←『刻印』などが押されます。

こうして成形された生地は、エアコンプレッサーを使って石膏型から外され、ひとまず生地成形の完成のように思えますが。。。

こうして成形された生地は、エアコンプレッサーを使って石膏型から外され、ひとまず生地成形の完成のように思えますが。。。

実はまだ、生地の乾燥と吹き上げの行程が残っています。

先にご紹介している『排泥鋳込み成形の技法』の記事でも触れていますが、生地の乾燥作業も大変重要な作業となります。

生地の乾燥については、一般的に自然乾燥に任せておられるところも多いと思いますが、この場合『梅雨時』など季節によっても天候に左右される事が多くなるため、こちらの『生地や』さんでは、生地と石膏型の乾燥用に←『除湿乾燥室』まで用意されているほどです。

生地の乾燥については、一般的に自然乾燥に任せておられるところも多いと思いますが、この場合『梅雨時』など季節によっても天候に左右される事が多くなるため、こちらの『生地や』さんでは、生地と石膏型の乾燥用に←『除湿乾燥室』まで用意されているほどです。

(生地だけでなく石膏型まで乾燥が必要なのは何故?と思う方もおられると思いますが、石膏型には吸水性があり、その特製で生地の水分を吸水して生地が型から離れやすくなるという利点があります。そのため成形作業前の石膏型も十分乾燥をさせておく必要があるためです。)

そして、十分乾燥させた生地の最後の仕上げは『吹き上げ』の作業です。⇒

そして、十分乾燥させた生地の最後の仕上げは『吹き上げ』の作業です。⇒

水を含ませたスポンジで生地の表面や渕の部分を丁寧に吹き上げます。この作業は、鋭角な渕に丸みをつけたり、乾燥の際に生地の表面に浮き出て来る不純物などを取り除き、焼成時の釉薬の乗りや仕上がりを良くするための作業で、この作業をおろそかにした場合、器の仕上がりの悪さにも繋がるため、生地をひとつでも無駄にしないための、地味でありながらも大変大事な作業となります。

このようにして成形された生地は、有田周辺に点在する窯元さんの元に渡り、それぞれの窯元さんで『素焼き焼成』『染付け絵付け』『本焼き焼成』『錦絵付け』『錦焼成』と、窯元独自のデザインで必要となる作業行程を経て、商品化されていきます。

このようにして成形された生地は、有田周辺に点在する窯元さんの元に渡り、それぞれの窯元さんで『素焼き焼成』『染付け絵付け』『本焼き焼成』『錦絵付け』『錦焼成』と、窯元独自のデザインで必要となる作業行程を経て、商品化されていきます。

★この『圧力鋳込み成形』による成形の利点は、こちらの『灰釉呉須線雲小鉢』⇒のようなちょっと複雑な形状の器や、↓『天竜青磁輪花牡丹彫皿』のように器の表面(表も裏も)に彫りなどのデザインを施せる点が上げられます。

★この『圧力鋳込み成形』による成形の利点は、こちらの『灰釉呉須線雲小鉢』⇒のようなちょっと複雑な形状の器や、↓『天竜青磁輪花牡丹彫皿』のように器の表面(表も裏も)に彫りなどのデザインを施せる点が上げられます。

←こちらの製品は『圧力鋳込み成形』で成形された製品ですが、それぞれの製品が『圧力鋳込み』ならではの利点を活かして成形された製品だと思います。

←こちらの製品は『圧力鋳込み成形』で成形された製品ですが、それぞれの製品が『圧力鋳込み』ならではの利点を活かして成形された製品だと思います。

このような製品に触れると、『圧力鋳込み成形』には『圧力鋳込み』なりの魅力がある事を再認識させられます。

<圧力鋳込み 一口メモ>

★ 見た目には他の成形方法との違いが分かり難い『圧力鋳込み成形』ですが、それを見分けるひとつの目安をここでご紹介します。上でも少し触れましたが、

皆さんは器の裏側を見て窯銘をチェックする時に、染付などで字で書かれている『窯銘』以外に『刻印』で押されている『窯銘』があって、その『窯銘』の入れ方の違いを疑問に思われた事は御座いませんか?

皆さんは器の裏側を見て窯銘をチェックする時に、染付などで字で書かれている『窯銘』以外に『刻印』で押されている『窯銘』があって、その『窯銘』の入れ方の違いを疑問に思われた事は御座いませんか?

実はこの『刻印』こそが『圧力鋳込み成形』で成形された器を見分ける目安になるものです。このような『刻印』は、『圧力鋳込み成形』による『陶土』の注入口に出来る跡の上に、跡を目立たなくするために『刻印』を押す場合が多く、『刻印』が押された製品は『圧力鋳込み成形』で成形された製品である場合が多くなります。(作家さんなどによっては『刻印』を銘にされている方もいらっしゃいますので、すべての製品がこれに当たる訳ではありませんので、あくまでも目安と判断下さい)

また、『刻印』が無い場合でも注入口に出来る跡はどこかしらに残っていますので、そのような跡がある製品は『圧力鋳込み成形』で成形された製品だと分かります。窯銘をチェックする時には、ぜひ一緒にチェックしてみてください。

★ 『圧力鋳込み成形』の欠点のひとつに、成形を繰り返す度に石膏型の消耗で、器の生地が次第に厚くなって来てしまうという欠点があります。使用する型の消耗度によって、器の厚みに違いが出てくるため、比較的新しい型で成形した時には薄く上品に出来ていても、型が古くなってくると厚く重たくなるため、商品を追加する時などには厚さが違う製品になる場合があります。 (古くなって使用に堪えなくなった型については、新たに作り直されますので、作り直した直後の型で製作した製品は、また薄く上品に仕上がります)

★ 『圧力鋳込み成形』は、大量生産で作る製品についてコストダウンなどの点でメリットがありますが、少量生産の製品については逆にコストが掛かってしまう場合があります。『圧力鋳込み成形』で型を起こすか起こさないかの分岐点は、生産数量5000個以上がひとつの目安になっているようです。製品それぞれの特徴と、その製品の販売目的・プランなどに合わせて、どのような『成形方法』を選択するかも変わってくる訳ですね。

★ 関連記事

- 磁器成形方法の種類

- 型打ち成形の技法

- 排泥鋳込み成形の技法

- 細工の職人(機械ロクロ成形の技法)

- ゴッドハンド『ロクロの職人』(ロクロ成形の技法)

それまでは、細工人など人の手により手間暇をかけて成形していた仕事を、石膏型と機械を使う事で、複雑な形状の器なども比較的簡単に、また、大量に成形することが可能になったため、ロクロ成形や型打ち成形で成形可能な製品でも『圧力鋳込み』で成形されるケースが多くなった事もあり、肥前窯業界の、技術を必要とする職人、ロクロ技術や型打ち技法の衰退、後継者不足を助長した一因とも言える面もあり、何でもかんでも『圧力鋳込み成形』にしてしまう傾向には、ちょっと否定的な部分もありますが、それでも『圧力鋳込み成形』で成形される製品の中にも、手作り感のある面白い形状の製品などを数多く同じような品質で作れる点など、『圧力鋳込み成形』ならではの魅力的な作品も存在すると思います。

今回はその『圧力鋳込み成形』の成形方法についてご紹介します。

⇒ こちらが『圧力鋳込み成形』で石膏型に陶土を注入する際の装置です。

⇒ こちらが『圧力鋳込み成形』で石膏型に陶土を注入する際の装置です。縦に並んだ石膏型は、複数の型を重ねたもので、ここでは1列に7個の石膏型が重ねられていて、そのそれぞれの型は粘土が通る穴で繋がるように作られています。

陶土はこの装置の下の台座に開けられた穴から石膏型の中に注入され、その際に『高圧力』を掛けてすべての石膏型に粘土を注入するため、『圧力鋳込み成形』と呼ばれている訳です。

← こちらの穴が、この装置の台座にある、石膏型に陶土を注入するための穴で、この穴と石膏型の穴を合わせて複数の石膏型を積み重ねます。

← こちらの穴が、この装置の台座にある、石膏型に陶土を注入するための穴で、この穴と石膏型の穴を合わせて複数の石膏型を積み重ねます。

⇒ こちらは、陶土が注入された石膏型を装置から取り外したところです。

石膏型は上下で外れるように作られており、←こちらが型を外したところ。

石膏型は上下で外れるように作られており、←こちらが型を外したところ。画像奥、石膏型の左側に粘土の柱が立っているのは、石膏型の穴を粘土が通った跡で、このようにして縦に積まれた石膏型に、穴を通して粘土が注入されている事が分かるかと思います。

⇒ 石膏型内側の作りを見ると、器の高台内側の部分に小さな穴が開いているのが分かると思います。(マウスオーバー画像で拡大出来ます)

⇒ 石膏型内側の作りを見ると、器の高台内側の部分に小さな穴が開いているのが分かると思います。(マウスオーバー画像で拡大出来ます)手前にある大きな穴が、粘土が石膏型通るための穴で、そこから横に移動して、器の高台内側の小さい穴から器の型に粘土が注入され成形されます。

▲ 上画像の石膏型を外した器の高台内側に小さな粘土の突起が見えると思いますが、

この突起が粘土の入り口の穴の跡であり、この突起を取り除いた後に、この跡を目立たなくするための窯元の←『刻印』などが押されます。

こうして成形された生地は、エアコンプレッサーを使って石膏型から外され、ひとまず生地成形の完成のように思えますが。。。

こうして成形された生地は、エアコンプレッサーを使って石膏型から外され、ひとまず生地成形の完成のように思えますが。。。実はまだ、生地の乾燥と吹き上げの行程が残っています。

先にご紹介している『排泥鋳込み成形の技法』の記事でも触れていますが、生地の乾燥作業も大変重要な作業となります。

生地の乾燥については、一般的に自然乾燥に任せておられるところも多いと思いますが、この場合『梅雨時』など季節によっても天候に左右される事が多くなるため、こちらの『生地や』さんでは、生地と石膏型の乾燥用に←『除湿乾燥室』まで用意されているほどです。

生地の乾燥については、一般的に自然乾燥に任せておられるところも多いと思いますが、この場合『梅雨時』など季節によっても天候に左右される事が多くなるため、こちらの『生地や』さんでは、生地と石膏型の乾燥用に←『除湿乾燥室』まで用意されているほどです。(生地だけでなく石膏型まで乾燥が必要なのは何故?と思う方もおられると思いますが、石膏型には吸水性があり、その特製で生地の水分を吸水して生地が型から離れやすくなるという利点があります。そのため成形作業前の石膏型も十分乾燥をさせておく必要があるためです。)

そして、十分乾燥させた生地の最後の仕上げは『吹き上げ』の作業です。⇒

そして、十分乾燥させた生地の最後の仕上げは『吹き上げ』の作業です。⇒水を含ませたスポンジで生地の表面や渕の部分を丁寧に吹き上げます。この作業は、鋭角な渕に丸みをつけたり、乾燥の際に生地の表面に浮き出て来る不純物などを取り除き、焼成時の釉薬の乗りや仕上がりを良くするための作業で、この作業をおろそかにした場合、器の仕上がりの悪さにも繋がるため、生地をひとつでも無駄にしないための、地味でありながらも大変大事な作業となります。

このようにして成形された生地は、有田周辺に点在する窯元さんの元に渡り、それぞれの窯元さんで『素焼き焼成』『染付け絵付け』『本焼き焼成』『錦絵付け』『錦焼成』と、窯元独自のデザインで必要となる作業行程を経て、商品化されていきます。

このようにして成形された生地は、有田周辺に点在する窯元さんの元に渡り、それぞれの窯元さんで『素焼き焼成』『染付け絵付け』『本焼き焼成』『錦絵付け』『錦焼成』と、窯元独自のデザインで必要となる作業行程を経て、商品化されていきます。 ★この『圧力鋳込み成形』による成形の利点は、こちらの『灰釉呉須線雲小鉢』⇒のようなちょっと複雑な形状の器や、↓『天竜青磁輪花牡丹彫皿』のように器の表面(表も裏も)に彫りなどのデザインを施せる点が上げられます。

★この『圧力鋳込み成形』による成形の利点は、こちらの『灰釉呉須線雲小鉢』⇒のようなちょっと複雑な形状の器や、↓『天竜青磁輪花牡丹彫皿』のように器の表面(表も裏も)に彫りなどのデザインを施せる点が上げられます。このような製品に触れると、『圧力鋳込み成形』には『圧力鋳込み』なりの魅力がある事を再認識させられます。

<圧力鋳込み 一口メモ>

★ 見た目には他の成形方法との違いが分かり難い『圧力鋳込み成形』ですが、それを見分けるひとつの目安をここでご紹介します。上でも少し触れましたが、

皆さんは器の裏側を見て窯銘をチェックする時に、染付などで字で書かれている『窯銘』以外に『刻印』で押されている『窯銘』があって、その『窯銘』の入れ方の違いを疑問に思われた事は御座いませんか?

皆さんは器の裏側を見て窯銘をチェックする時に、染付などで字で書かれている『窯銘』以外に『刻印』で押されている『窯銘』があって、その『窯銘』の入れ方の違いを疑問に思われた事は御座いませんか?実はこの『刻印』こそが『圧力鋳込み成形』で成形された器を見分ける目安になるものです。このような『刻印』は、『圧力鋳込み成形』による『陶土』の注入口に出来る跡の上に、跡を目立たなくするために『刻印』を押す場合が多く、『刻印』が押された製品は『圧力鋳込み成形』で成形された製品である場合が多くなります。(作家さんなどによっては『刻印』を銘にされている方もいらっしゃいますので、すべての製品がこれに当たる訳ではありませんので、あくまでも目安と判断下さい)

また、『刻印』が無い場合でも注入口に出来る跡はどこかしらに残っていますので、そのような跡がある製品は『圧力鋳込み成形』で成形された製品だと分かります。窯銘をチェックする時には、ぜひ一緒にチェックしてみてください。

★ 『圧力鋳込み成形』の欠点のひとつに、成形を繰り返す度に石膏型の消耗で、器の生地が次第に厚くなって来てしまうという欠点があります。使用する型の消耗度によって、器の厚みに違いが出てくるため、比較的新しい型で成形した時には薄く上品に出来ていても、型が古くなってくると厚く重たくなるため、商品を追加する時などには厚さが違う製品になる場合があります。 (古くなって使用に堪えなくなった型については、新たに作り直されますので、作り直した直後の型で製作した製品は、また薄く上品に仕上がります)

★ 『圧力鋳込み成形』は、大量生産で作る製品についてコストダウンなどの点でメリットがありますが、少量生産の製品については逆にコストが掛かってしまう場合があります。『圧力鋳込み成形』で型を起こすか起こさないかの分岐点は、生産数量5000個以上がひとつの目安になっているようです。製品それぞれの特徴と、その製品の販売目的・プランなどに合わせて、どのような『成形方法』を選択するかも変わってくる訳ですね。

★ 関連記事

- 磁器成形方法の種類

- 型打ち成形の技法

- 排泥鋳込み成形の技法

- 細工の職人(機械ロクロ成形の技法)

- ゴッドハンド『ロクロの職人』(ロクロ成形の技法)

(この記事は2008年に紹介した記事を、2010年にレポートした『磁器成形方法の種類』の記事と共に、改めてアップし直しました。)

ずっと紹介しようと思いつつ、中々撮影の時間が作れず実現できなかった手作りロクロの製作風景ですが、ようやく撮影する機会が出来ましたので、先日『ロクロの伝統工芸士』の『中村平三』さんの工房を訪ねて撮影させて頂きました。

★ 中村平三 (なかむらへいざぶ)

昭和8年、長崎県波佐見町の皿山に生まれる。

この皿山地区は昔から大変腕の良い 『細工士』 が集まる集落として有名で、この皿山出身の作家では佐賀県の『無形文化財』にも指定されている『中村清六』さんなどもこの地の出身です。

一般大衆向けの製品が多い『波佐見焼』の中にあっても、高級工芸品の産地『三川内焼』の窯集落にも程近く、そのためか大変腕の良い職人さんが数多く輩出された土地柄のようです。

中学卒業と同時に、地元の窯元で ロクロ士 として修行を重ね、30代半ばで独立後ずっとロクロ一筋でその技術を磨き上げられてきました。

中学卒業と同時に、地元の窯元で ロクロ士 として修行を重ね、30代半ばで独立後ずっとロクロ一筋でその技術を磨き上げられてきました。

弊社の業務用の製品の在庫の中には、今も数多く『平三』さん成形の製品が残っています。

戦後復興の高度経済成長の波に乗って、肥前地区の窯業界も大量生産の好景気の中、製造技術の面などでも『圧力鋳込み成形』など新たな大量生産の技術も発達し製造方法も変わりゆく中、ロクロ成形の需要もどんどん減って行きました。

そんな中でもその昔は、大量生産の製品でもその多くを『ロクロ成形』を使い生産していた時代があったのだと、弊社の在庫品の中から出てくるロクロ製品に昔を思い起こしていました。

★ ロクロ成形の製作風景

★ ロクロ成形の製作風景

山状に盛り上げた土に指を入れ徐々に器の形に成形していきます。

ただの粘土の塊も 『ゴッドハンド』 と呼ばれる魔法の手にかかると、見る見るうちにその姿を器の形に変えていきます。

ある程度指でうつわの形状に成形したあとは、形状に合わせて用意した 『ヘラ』 を屈指して綺麗な形に成形していきます。

うつわの形状の成形する箇所に合わせて、細工場に無造作に山積みされている自作の 『ヘラ』 の中から、迷うことなく最適な 『ヘラ』 を選んで、あっと言う間に綺麗な器の形状が作られていきます。

今回は折角綺麗なフォルムに成形したものに、さらにワザとロクロ目をつけて、手作り感の強いフォルムに仕上げています。

最後は湿らせた『布』で丁寧に渕の仕上げをして、ロクロ成形の出来上がりです。

最後に、成形した器を糸切りして切り離し棚板に並べ、次の成形に移ります。

流れるように進められる一連の作業には、一切迷いも淀みもなく、あっと言う間に生み出される器を見ると、『ゴッドハンド』と言われる所以が解かる様な気がしました。

ここまでの作業はあくまでもロクロ成形の作業で、このあと更に、高台や器表面の削り仕上げなどを経てロクロ成形の完成となります。

(↓ロクロの細工場に雑然と置いてある、様々な形状・サイズの『ヘラ』の数々)

今年75歳になられた『平三』さん。 60年という人生の殆どを『ロクロ』一筋にかけてこられた職人。

今年75歳になられた『平三』さん。 60年という人生の殆どを『ロクロ』一筋にかけてこられた職人。

この職人と言う仕事は作家とは違い、名前が一切表に出ない裏方のような仕事で、また、窯元や商社の下請けのような仕事であるために、その利幅も薄い大変な仕事です。

そんな裏方のような大変な仕事ですが、その卓越した技術は窯元からの信頼も厚く、肥前有田地区の名立たる窯元の生地を手掛けられ、今でも名前こそ出せないものの有名作家・窯元の生地も数多く手掛けられたりしています。

そして、それ以外にも後継者の育成のための指導もされていて、『平三』さんの指導を受け育っていった方も数多く、その中には今人気の窯元の窯主さんなども少なからず『平三』さんからの指導を受けられた方も数多くいらっしゃいます。

そして、それ以外にも後継者の育成のための指導もされていて、『平三』さんの指導を受け育っていった方も数多く、その中には今人気の窯元の窯主さんなども少なからず『平三』さんからの指導を受けられた方も数多くいらっしゃいます。

このように『平三』さんの指導を受け、ロクロの技術を身に付けていった方も数多くおられるのですが、その中で、『平三』さんと同じように職人一筋で食っていける方も今の肥前地区窯業界ではどんどん少なくなっているのが現状です。

全盛の頃には、1日400個もの『ソバどんぶり』を作った事もあると仰るその腕は『ゴッドハンド』と呼ばれるに相応しく、短時間で数多くの生地を成形できる腕があったからこそ職人として食っていけた訳で、また、大量に作れたからこそ生地の1個単価も安く抑える事が出来たのですが、今では、そこまでの腕を持つ職人も少なく、数をこなせなければ生地の単価も高くせざるを得ないし、また、時代的にも少量生産の時代に入り大量の発注が来る時代ではなくなっているので、益々職人一筋では食っていけない時代になっているのだそうです。

結局そうなると、『作家』として名を売り高価で売れる作品を作るか、窯元に雇われながら職人の道を続けるかしかない。。職人にとってはとても厳しい時代になってしまったようです。

でも、こういう時代だからこそ『中村平三』さんのような職人さんが重宝されるという事もあります。 『菖蒲の隠者』としても、少しでも長く職人として勤め上げていって頂きたいと思う気持ちでいっぱいです。

(と言っても、2004年には勲章も受賞され、今や作家にも負けないほどの知名度ですので、今では作家と呼んだ方が好いのかもしれませんね)

★ 2009年4月、『中村平三』さんがついに長崎県から『無形文化財』の指定を頂かれました♪ 職人一筋でこられた陶芸家に与えられた勲章に、私自身もとても嬉しく思います。ますます長生きして、生涯職人として活躍して頂きたいものです♪

※ 陶土の違いによるロクロ成形の違い

磁器の陶土と陶器(土物)の陶土では、硬さなどの違いにより磁器の陶土の方が陶器(土物)の陶土よりもはるかに『ロクロ成形』が難しいのだそうです。

磁器の陶土でロクロが挽ければ、陶器(土物)のロクロは比較的楽に挽けると、ある作家さんからお話を伺いました。

★ 関連記事

- 磁器成形方法の種類

- 型打ち成形の技法

- 排泥鋳込み成形の技法

- 圧力鋳込み成形の技法

- 細工の職人(機械ロクロ成形の技法)

ずっと紹介しようと思いつつ、中々撮影の時間が作れず実現できなかった手作りロクロの製作風景ですが、ようやく撮影する機会が出来ましたので、先日『ロクロの伝統工芸士』の『中村平三』さんの工房を訪ねて撮影させて頂きました。

★ 中村平三 (なかむらへいざぶ)

昭和8年、長崎県波佐見町の皿山に生まれる。

この皿山地区は昔から大変腕の良い 『細工士』 が集まる集落として有名で、この皿山出身の作家では佐賀県の『無形文化財』にも指定されている『中村清六』さんなどもこの地の出身です。

一般大衆向けの製品が多い『波佐見焼』の中にあっても、高級工芸品の産地『三川内焼』の窯集落にも程近く、そのためか大変腕の良い職人さんが数多く輩出された土地柄のようです。

中学卒業と同時に、地元の窯元で ロクロ士 として修行を重ね、30代半ばで独立後ずっとロクロ一筋でその技術を磨き上げられてきました。

中学卒業と同時に、地元の窯元で ロクロ士 として修行を重ね、30代半ばで独立後ずっとロクロ一筋でその技術を磨き上げられてきました。弊社の業務用の製品の在庫の中には、今も数多く『平三』さん成形の製品が残っています。

戦後復興の高度経済成長の波に乗って、肥前地区の窯業界も大量生産の好景気の中、製造技術の面などでも『圧力鋳込み成形』など新たな大量生産の技術も発達し製造方法も変わりゆく中、ロクロ成形の需要もどんどん減って行きました。

そんな中でもその昔は、大量生産の製品でもその多くを『ロクロ成形』を使い生産していた時代があったのだと、弊社の在庫品の中から出てくるロクロ製品に昔を思い起こしていました。

★ ロクロ成形の製作風景

★ ロクロ成形の製作風景山状に盛り上げた土に指を入れ徐々に器の形に成形していきます。

ただの粘土の塊も 『ゴッドハンド』 と呼ばれる魔法の手にかかると、見る見るうちにその姿を器の形に変えていきます。

ある程度指でうつわの形状に成形したあとは、形状に合わせて用意した 『ヘラ』 を屈指して綺麗な形に成形していきます。

うつわの形状の成形する箇所に合わせて、細工場に無造作に山積みされている自作の 『ヘラ』 の中から、迷うことなく最適な 『ヘラ』 を選んで、あっと言う間に綺麗な器の形状が作られていきます。

今回は折角綺麗なフォルムに成形したものに、さらにワザとロクロ目をつけて、手作り感の強いフォルムに仕上げています。

最後は湿らせた『布』で丁寧に渕の仕上げをして、ロクロ成形の出来上がりです。

最後に、成形した器を糸切りして切り離し棚板に並べ、次の成形に移ります。

流れるように進められる一連の作業には、一切迷いも淀みもなく、あっと言う間に生み出される器を見ると、『ゴッドハンド』と言われる所以が解かる様な気がしました。

ここまでの作業はあくまでもロクロ成形の作業で、このあと更に、高台や器表面の削り仕上げなどを経てロクロ成形の完成となります。

(↓ロクロの細工場に雑然と置いてある、様々な形状・サイズの『ヘラ』の数々)

今年75歳になられた『平三』さん。 60年という人生の殆どを『ロクロ』一筋にかけてこられた職人。

今年75歳になられた『平三』さん。 60年という人生の殆どを『ロクロ』一筋にかけてこられた職人。この職人と言う仕事は作家とは違い、名前が一切表に出ない裏方のような仕事で、また、窯元や商社の下請けのような仕事であるために、その利幅も薄い大変な仕事です。

そんな裏方のような大変な仕事ですが、その卓越した技術は窯元からの信頼も厚く、肥前有田地区の名立たる窯元の生地を手掛けられ、今でも名前こそ出せないものの有名作家・窯元の生地も数多く手掛けられたりしています。

そして、それ以外にも後継者の育成のための指導もされていて、『平三』さんの指導を受け育っていった方も数多く、その中には今人気の窯元の窯主さんなども少なからず『平三』さんからの指導を受けられた方も数多くいらっしゃいます。

そして、それ以外にも後継者の育成のための指導もされていて、『平三』さんの指導を受け育っていった方も数多く、その中には今人気の窯元の窯主さんなども少なからず『平三』さんからの指導を受けられた方も数多くいらっしゃいます。このように『平三』さんの指導を受け、ロクロの技術を身に付けていった方も数多くおられるのですが、その中で、『平三』さんと同じように職人一筋で食っていける方も今の肥前地区窯業界ではどんどん少なくなっているのが現状です。

全盛の頃には、1日400個もの『ソバどんぶり』を作った事もあると仰るその腕は『ゴッドハンド』と呼ばれるに相応しく、短時間で数多くの生地を成形できる腕があったからこそ職人として食っていけた訳で、また、大量に作れたからこそ生地の1個単価も安く抑える事が出来たのですが、今では、そこまでの腕を持つ職人も少なく、数をこなせなければ生地の単価も高くせざるを得ないし、また、時代的にも少量生産の時代に入り大量の発注が来る時代ではなくなっているので、益々職人一筋では食っていけない時代になっているのだそうです。

結局そうなると、『作家』として名を売り高価で売れる作品を作るか、窯元に雇われながら職人の道を続けるかしかない。。職人にとってはとても厳しい時代になってしまったようです。

でも、こういう時代だからこそ『中村平三』さんのような職人さんが重宝されるという事もあります。 『菖蒲の隠者』としても、少しでも長く職人として勤め上げていって頂きたいと思う気持ちでいっぱいです。

(と言っても、2004年には勲章も受賞され、今や作家にも負けないほどの知名度ですので、今では作家と呼んだ方が好いのかもしれませんね)

★ 2009年4月、『中村平三』さんがついに長崎県から『無形文化財』の指定を頂かれました♪ 職人一筋でこられた陶芸家に与えられた勲章に、私自身もとても嬉しく思います。ますます長生きして、生涯職人として活躍して頂きたいものです♪

※ 陶土の違いによるロクロ成形の違い

磁器の陶土と陶器(土物)の陶土では、硬さなどの違いにより磁器の陶土の方が陶器(土物)の陶土よりもはるかに『ロクロ成形』が難しいのだそうです。

磁器の陶土でロクロが挽ければ、陶器(土物)のロクロは比較的楽に挽けると、ある作家さんからお話を伺いました。

★ 関連記事

- 磁器成形方法の種類

- 型打ち成形の技法

- 排泥鋳込み成形の技法

- 圧力鋳込み成形の技法

- 細工の職人(機械ロクロ成形の技法)

|

12月7日(水) (この記事は2005年に紹介した記事を、2010年にレポートした『磁器成形方法の種類』の記事と共に、改めてアップし直しました。) ■ 『美形朴碗』 ■ 美しい形をしていると思いませんか。。。。  今日は、新商品の 『美形朴碗』 を提供していただいた『大拓窯』さんで、器の成型過程をレポートさせていただきました♪

今日は、新商品の 『美形朴碗』 を提供していただいた『大拓窯』さんで、器の成型過程をレポートさせていただきました♪『大拓窯』のご主人は、有田の有名大手製磁社で、細工の一級技能士として勤めておられました。 定年後ご家族で独立された訳ですが、若い頃から培ったその伝統の技は今でも健在です♪ その細工士としての技術の一端を、「茶器」の成型過程で教えていただきました。

「機械ロクロ」で成型する行程です。

「機械ロクロ」で成型する行程です。← 「機械ロクロ」の簡単なイメージ。 「型」の中に陶土を入れヘラで成型してゆきます。 今回はこの「型」を使って、まず「湯冷まし」を成型していただきました。 ▼ まず、「型」を固定するロクロの台座に作る器の「型」をはめ込み固定します。  ▼ 「型」を固定したロクロを回転させ、陶土を入れます。  ▼ 「型」に入れた陶土にヘラを当て、成型していきます。  ▼ 「機械ロクロ」で成型されたすぐの状態です。 まだ型に張り付いていますが、粘土が乾き水分が抜けていく過程で、収縮していくことで型と粘土の間に隙間が出来、型から外れるようになります。  ▼ 「型」から外れた状態です。  ← この形からどうやって「湯冷まし」になっていくか不思議ですよね?  生地が柔らかいうちに、「湯冷まし」の形に成型してゆきます。⇒

生地が柔らかいうちに、「湯冷まし」の形に成型してゆきます。⇒「なめし布」を当て、少しずつ変形させます。  形を奇麗に整えて「湯冷まし」の形にしてゆきます。 この形状も、乾いてゆく過程で少し戻ってゆきますので、少し強めに変形させます。   ← 左の形から、変形させ(中央)、乾かしたものが1番右の物です。 少し形が戻っているのと、収縮してすこし小さくなっているのが判ると思います。

最後の仕上げは、高台の削り出しです。 しっかり乾燥させた生地(1番右の状態)の高台を丁寧に削ってゆきます。⇒ 次に急須(宝瓶)の制作過程をご紹介。  ← この段階になるまでは、上の行程でなんとなくイメージできると思いますので、この続きから・・・

← この段階になるまでは、上の行程でなんとなくイメージできると思いますので、この続きから・・・まずは急須の口を付けなければなりません。▼ 柔らかく溶かした陶土を使って、口を接着してゆきます。 竹べらを使って内側からも丁寧に接着してゆきます。  ▼ 次に蓋を細工してゆきます。 急須のサイズに合わせ、キッチリと収まるように渕を削ってゆきます。  蓋のツマミと蓋の表面を削って、シャープで上品な形状に仕上げてゆきます。▼  ▼ もちろん、高台も丁寧に細工されています。  ▼ はいこの通り、キッチリと蓋のあった急須が出来上がりました♪  ▼ 右が焼き上がった商品。 生地の最初の段階から比べると、1割3分ほど縮むのだそうです。   今回ご紹介したのは、数ある成型方法の中のひとつです。 今回ご紹介したのは、数ある成型方法の中のひとつです。こうやって見ると、ひと言で成型の製品と言っても、手作業の部分が多いことが良く判っていただけると思います。 これだけの職人さんの手が入っているわけですから、ロクロなどの手造り成型に勝るとも劣らない、上品な形状が生れるわけですね。 ⇒は「大拓窯」さんの細工場(さいくば)です。 手前から3台「機械ロクロ」のロクロ(型のサイズに合わせて3つのサイズがあります)があり、1番奥のロクロは、仕上げなどの削り細工のためのロクロが設置されています。  この職人の仕事場から この職人の仕事場から『美形朴碗』は生れてくるんですね。。。 ★ 関連記事 - 磁器成形方法の種類 - 型打ち成形の技法 - 排泥鋳込み成形の技法 - 圧力鋳込み成形の技法 - ゴッドハンド『ロクロの職人』(ロクロ成形の技法) |

|

12月17日(土) ■ 『染付雲鶴図酒器』 ■ 染付けという藍の下絵で描かれています。。。  今日は、染付の器を主に制作されている 『正邦窯』さんで、染付の製作過程をレポートさせていただきました♪

今日は、染付の器を主に制作されている 『正邦窯』さんで、染付の製作過程をレポートさせていただきました♪『正邦窯』さんは、有田の商社にもあまり知られていない窯元さんです。 その理由は、ある大手商社のお抱えの窯元であったため。。。そのころは百貨店でも有名な「○○吉」さんの商品なども手掛けられていました。 「染付」とは「コバルト」と呼ばれる「藍色」の原料を使って、釉薬の下に描かれる絵のことをいいます。 釉薬(器表面のガラス質のもの)の下に描かれていますので、その絵柄は剥がれたりする事はありません。 その逆に、釉薬の上から描かれる絵を「上絵」(赤絵や金など明るい色を使ったもの)と呼び、釉薬(器表面のガラス質のもの)の上から描かれているため、こちらは磨れたりして絵が剥げてくることがあります。 では、その「染付」の簡単な製作過程をどうぞ。。。  先のブログ「細工の職人」で紹介したような型の成型で作られた器の生地を、一旦窯で焼き「素焼き」状態になった生地に「コバルト」で絵付けを施していきます。

先のブログ「細工の職人」で紹介したような型の成型で作られた器の生地を、一旦窯で焼き「素焼き」状態になった生地に「コバルト」で絵付けを施していきます。← 「素焼き」に筆で絵付けをする様子。 「素焼き」の生地は水分を吸いやすく、筆が走らないので、熟れないと上手く描けません。 複雑な絵柄や難しい絵柄などは、鉛筆や瓢箪墨などで下書きをして、それをなぞって描く場合もあります。(下書きの絵は焼成すると消えます)  ⇒ こちらが線描きの「染付」が描きあがった状態です。

⇒ こちらが線描きの「染付」が描きあがった状態です。これ以上描く必要がない時は、このまま釉薬を掛けて焼成する場合もあります。  ← そして、上の線描きの「染付」に更に手を加え、隙間を塗りつぶしたりする作業を施します。

← そして、上の線描きの「染付」に更に手を加え、隙間を塗りつぶしたりする作業を施します。この作業を「濃(ダミ)」といいます。 「濃(ダミ)」は線描きの絵の具を薄めた絵の具を使い、「水墨画」の要領で仕上げていきます。 使っている筆の太さも違うのが判りますか。 筆に絵の具をたっぷり含ませて、水滴を転がすようにして「濃」を書き上げていきます。 これは色むらを出さないための技術です。 塗りつぶす面積が広い場合は、更に太い筆を使って「濃」を仕上げていきます。 この「濃」の技術だけでも「伝統工芸士」の認定があったりするんですよ。  ⇒ こちらが、「線描き」と「濃」を施して仕上げた状態です。

⇒ こちらが、「線描き」と「濃」を施して仕上げた状態です。「濃」を施すと、なんだか子供の失敗した塗り絵みたいですよね(笑) でも心配はいりません、焼成するとしっかり濃淡が出て奇麗に仕上がります。  ← そして、こちらはなんだと思いますか? 絵が描かれていないと思うでしょ? でも絵は描かれているんですよ。

← そして、こちらはなんだと思いますか? 絵が描かれていないと思うでしょ? でも絵は描かれているんですよ。これは、釉薬を掛けたところなのです。 徳利の下の瓶(かめ)に入っている液体が「釉薬(ゆうやく、または、うわぐすり)」です、絵付けされた器の上からから「釉薬」を掛けると、一旦絵柄は消えてしまいます、というよりも、絵の上に釉薬が掛かって、絵が隠れてしまうわけです。 知らない人が見ると、「絵が消えて勿体無い」・・・となるわけです(笑)  ⇒ そして最後、窯で焼成されるとこの通り。。。しっかり「線描き」の絵と、「濃」の濃淡が奇麗に出ているでしょ♪

⇒ そして最後、窯で焼成されるとこの通り。。。しっかり「線描き」の絵と、「濃」の濃淡が奇麗に出ているでしょ♪この絵の上には、ガラス質の釉薬がしっかり掛かっているので、絵は絶対に剥げないという訳です。  ← 『下絵(染付)』と『上絵(錦)』の違いが1番判りやすいのがこれ。

← 『下絵(染付)』と『上絵(錦)』の違いが1番判りやすいのがこれ。左の染付が下絵、焼成前の素焼きに絵を描いています。 そして右の錦が上絵、焼成した器のガラス質の表面の上に絵を描いて更に焼成(焼付け)しています。 色が違うだけでデザインは同じなのに、制作の行程は違うんですね。 なんとなく「染付」のイメージはご理解いただけたでしょうか。。。 最後に、以上のことを踏まえて、↓下の商品を見てみて下さい。  こちらの商品は、伊万里大川内山の「色鍋島」の商品です。

こちらの商品は、伊万里大川内山の「色鍋島」の商品です。「色鍋島」の特徴である繊細な「鉄仙」の絵はもちろん手描きですが、注目はむしろスカイブルーに塗られたバックです。 ムラ無く塗られたスカイブルー・・・実はこれは「濃」で塗られているのです。 30cm角の大きなサイズでこの面積をムラ無く塗る技術・・・信じられない技術ですよね。 今ではこの技術も大変な作業らしく、こちらの商品は残念なことに製造中止になってしまいました。 (商品の詳細はこちらからご覧下さい) では、今回の職人レポートはこの辺で・・・次回をお楽しみに♪ |

- ・2013年11月

- ・2012年08月

- ・2012年01月

- ・2011年01月

- ・2010年10月

- ・2010年07月

- ・2010年06月

- ・2010年05月

- ・2010年02月

- ・2010年01月

- ・2009年10月

- ・2009年07月

- ・2009年06月

- ・2009年04月

- ・2008年12月

- ・2008年09月

- ・2008年07月

- ・2008年05月

- ・2008年01月

- ・2007年07月

- ・2007年06月

- ・2007年05月

- ・2007年01月

- ・2006年12月

- ・2006年11月

- ・2006年10月

- ・2006年09月

- ・2006年08月

- ・2006年05月

- ・2006年04月

- ・2006年01月

- ・2005年12月

- ・2005年11月

- ・2005年07月

- ・2005年05月

- ・2005年04月

会員ポイントのご案内

初回入会登録時に

1000ポイント(千円相当)

プレゼント。

1000ポイント(千円相当)

プレゼント。

お買い上げ100円毎に

5ポイント(消費税相当)

を加算させて頂きます。

5ポイント(消費税相当)

を加算させて頂きます。

商品金額別 一覧